管道自动焊技术的发展与应用优势

在工业制造与能源输送领域,管道焊接始终是不可或缺的关键工艺之一。尤其在石油天然气、核电、化工、市政建设等行业中,管道连接的可靠性直接关系到系统的安全性与运行效率。传统手工焊虽然在过去广泛应用,但由于其劳动强度大、一致性差、效率低,越来越无法满足现代化建设对焊接质量与效率的双重要求。由此,管道自动焊技术应运而生,成为推动焊接工艺升级的重要动力。

一、什么是管道自动焊?

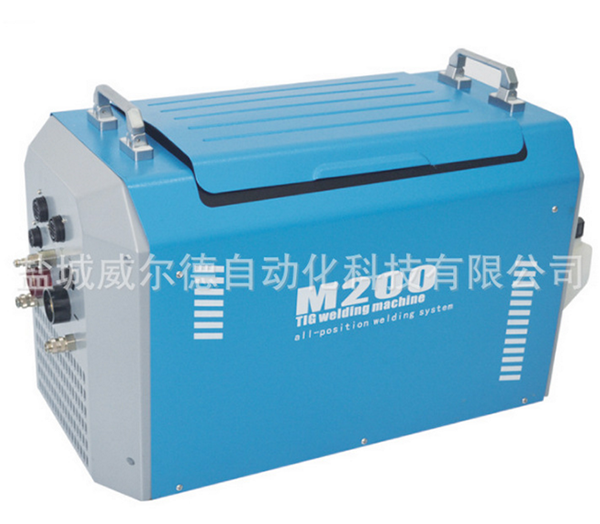

管道自动焊是指利用专用自动化设备,在无需或极少人工干预的前提下完成管道焊接全过程的技术。其焊接方式主要包括:TIG(钨极氩弧焊)、MAG(熔化极气体保护焊)、等离子焊及窄间隙焊接等。自动焊设备根据施工环境分为“固定式自动焊”与“移动式自动焊”两类,前者常见于工厂预制,后者则广泛用于现场安装,尤其适用于长输管道焊接。

二、管道自动焊的核心优势

相比传统焊接方式,管道自动焊在多个维度展现出显著优势:

1. 焊接质量一致性强

自动焊设备可控制电弧、电流、电压、焊速等参数,大大减少人为误差,使焊缝成形均匀、缺陷率低,便于通过无损检测。

2. 焊接效率大幅提升

传统手工焊接一条管道需要多个焊工轮班作业,而自动焊设备可在短时间内完成多个焊口连接,尤其在长距离、批量焊接项目中节省大量工时。

3. 降低劳动强度与安全风险

焊工不再需要长时间暴露在高温、有害气体或高空作业环境中,显著提高作业安全性与职业健康水平。

4. 适应恶劣施工环境

现代自动焊设备具备抗风、防尘、防潮等功能,能在沙漠、冻土、高原等恶劣条件下稳定运行,为油气输送等特殊工程提供可靠保障。

三、典型应用领域

管道自动焊技术如今已经广泛应用于:

石油天然气输送工程:如中俄天然气管道、西气东输等超长输送项目,自动焊已成为主流方式。

核电与化工设施建设:对焊缝质量要求极高,自动焊可实现精细控制。

城市地下管网改造:空间狭小、作业环境复杂,自动焊机器人可提高施工效率与安全系数。

电厂与冶金项目:高温高压管道连接对焊接稳定性提出更高要求,自动化焊接设备更具优势。

四、技术挑战与发展方向

尽管管道自动焊技术优势明显,但在推广应用过程中仍面临诸多挑战:

对焊接坡口与装配精度要求高:一旦装配不准,将直接影响焊接质量。

初期投资成本较高:设备购置、技术培训、现场布置等都需较大投入。

对焊工技术复合型要求提升:需要具备设备操作与焊接工艺双重能力。

为此,行业正在通过引入AI识别、视觉导航、激光跟踪等智能化技术,推动管道自动焊向“智能焊接系统”转型,实现全过程自动识别、路径规划与质量评估。

结语

管道自动焊技术的不断进步,标志着焊接行业从“经验驱动”向“数据驱动”迈进。在未来的工业施工中,其高效、高质、安全、智能的特性将进一步凸显,为现代基础设施建设、能源管网铺设提供坚实支撑。随着设备成本逐步下降与技术标准体系的建立,自动焊将加速替代传统手工焊,成为新时代焊接技术的主流力量。